別讓軸承“暗傷”拖垮利潤!這臺工廠“聽診器”,專治設(shè)備“未老先衰”

深夜,廠房的轟鳴聲掩蓋了某個角落傳來的細(xì)微異響。操作工老王側(cè)耳聽了聽,搖了搖頭,“可能是聽錯了”。三個月后,一臺價值百萬的主機突然抱死,整條生產(chǎn)線停擺三天。事故分析報告上寫著:軸承嚴(yán)重磨損導(dǎo)致連鎖故障。老王后悔不已,“要是當(dāng)初有個法子能提前‘聽’出來就好了……”點擊查看:鐵路軸承內(nèi)外徑檢測儀

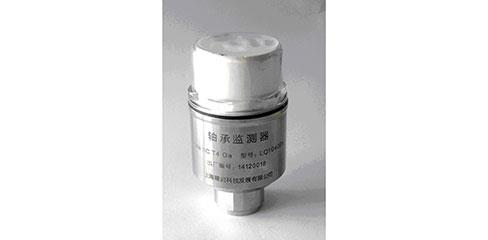

這不是故事,而是每天都在無數(shù)工廠上演的真實情節(jié)。軸承,這個藏在設(shè)備深處的“關(guān)節(jié)”,其健康與否直接決定了生產(chǎn)線的脈搏是否強勁。而今天,我們要聊的正是能“聽”出軸承“暗傷”的神器——軸承檢測儀。它正在改變工廠維護的方式,讓“預(yù)測”代替“等待”,讓“計劃”取代“救火”。

一、 看不見的“關(guān)節(jié)”,看得見的代價

在工廠里,軸承是最容易被忽視卻又最關(guān)鍵的部件。從傳送帶的滾筒到電機的轉(zhuǎn)軸,從風(fēng)機的葉輪到齒輪箱的內(nèi)部,凡是有旋轉(zhuǎn)的地方,就有軸承的身影。它默默承受著載荷,保證著旋轉(zhuǎn)的順暢,是真正的“無名英雄”。

但無名英雄一旦“生病”,破壞力卻是驚人的。一套幾百元的軸承失效,可能引發(fā)以下連鎖反應(yīng):

生產(chǎn)停擺的“硬損失”:生產(chǎn)線突然中斷,訂單延誤,客戶索賠。

設(shè)備損傷的“放大效應(yīng)”:壞軸承會像“癌細(xì)胞”一樣,快速損傷與之配合的軸、齒輪、密封等部件,維修費用從幾百元飆升到幾萬、幾十萬元。

安全隱患的“定時炸彈”:在高速、重載場合,軸承的突然碎裂會引發(fā)機械災(zāi)難,危及人員安全。

能源損耗的“沉默成本”:一個潤滑不良或輕微變形的軸承,摩擦阻力大增,長期運行下來,浪費的電費可能遠(yuǎn)超其本身價值。

因此,對軸承進行狀態(tài)監(jiān)測,早已不是“精益求精”的加分項,而是保障企業(yè)安全連續(xù)生產(chǎn)的“生存必修課”。

二、 從“靠耳朵聽”到“讓數(shù)據(jù)說話”:軸承檢測的進化之路

老一代的設(shè)備維護師傅,都有一項絕活:拿一根螺絲刀,一端抵住軸承座,一端貼在耳朵上,憑經(jīng)驗判斷軸承的好壞。這種方法依賴個人經(jīng)驗,難以量化,更無法早期預(yù)警。

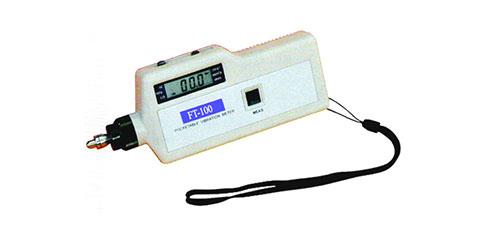

而現(xiàn)代軸承檢測儀,則將這項技藝變成了可量化、可追溯、可分析的科學(xué)。它標(biāo)志著維護模式從“事后維修”(壞了再修)和“定期維修”(到時就換),躍升到了 “預(yù)測性維護” 的高級階段。

它的工作原理,像極了給設(shè)備做“精密體檢”:

1. 振動分析:捕捉設(shè)備的“心跳心電圖”

這是最核心的技術(shù)。健康的軸承振動平緩而有規(guī)律。一旦出現(xiàn)疲勞剝落、裂紋或磨損,就會產(chǎn)生周期性的沖擊信號。檢測儀通過高靈敏度傳感器捕捉這些信號,并進行頻譜分析。

關(guān)鍵作用:能精準(zhǔn)定位故障點——是外圈、內(nèi)圈、滾動體還是保持架出了問題,并能判斷故障的嚴(yán)重程度,在故障萌芽期就發(fā)出警報。

2. 溫度監(jiān)測:感知設(shè)備的“體溫異常”

摩擦生熱。軸承在潤滑不足、裝配過緊或嚴(yán)重磨損時,溫度會異常升高。紅外測溫或固定式溫度傳感器能實時監(jiān)控這一變化,是防止軸承“燒死”的直觀手段。

3. 噪音分析:聆聽設(shè)備的“痛苦呻吟”

通過高保真聲學(xué)傳感器,采集軸承的運行聲音并進行精密分析。不同于人耳,它能將聲音轉(zhuǎn)化為頻譜,找出異常聲紋特征,特別適合檢測因污染或潤滑引起的早期問題。

4. 狀態(tài)趨勢:描繪設(shè)備的“健康曲線”

單次測量有價值,但連續(xù)監(jiān)測的趨勢才是預(yù)測性維護的靈魂。檢測儀軟件會自動記錄每次測量的數(shù)據(jù),繪制成趨勢圖。當(dāng)振動值或溫度值開始持續(xù)、加速上升時,就意味著故障正在快速發(fā)展,維修窗口期已經(jīng)開啟。

三、 車間實戰(zhàn):如何用好這臺“工業(yè)聽診器”?

手里有了儀器,怎么讓它真正發(fā)揮作用?這需要一套規(guī)范的“診療流程”。

第一步:建檔立案

為工廠里每臺關(guān)鍵設(shè)備上的重要軸承建立“健康檔案”。記錄下它的型號、位置,并在其全新或大修后,測量并保存一組“健康基線數(shù)據(jù)”。

第二步:定點巡檢

制定巡檢路線和周期。在設(shè)備穩(wěn)定運行時,用檢測儀在軸承座的固定標(biāo)記點進行測量。切記:測量位置、方向、設(shè)備工況(如負(fù)載、轉(zhuǎn)速)要盡量保持一致,數(shù)據(jù)才有可比性。

第三步:數(shù)據(jù)分析(從“讀數(shù)”到“讀心”)

這是體現(xiàn)技術(shù)含量的關(guān)鍵一步,需要跳出簡單的數(shù)值判斷:

看絕對值:對照國際標(biāo)準(zhǔn)(如ISO 10816)或企業(yè)自定標(biāo)準(zhǔn),看振動總量是否超標(biāo)。

解頻譜圖:這是“破譯故障密碼”的過程。觀察頻譜圖上是否出現(xiàn)了與軸承故障特征頻率對應(yīng)的“尖峰”。如果能對應(yīng)上,故障類型就基本確定了。

觀長期趨勢:忽略數(shù)據(jù)的正常波動,關(guān)注是否形成了明確的、向上的惡化趨勢。趨勢比單點值更重要。

一個真實的省錢案例:

某礦業(yè)公司的巨型傳送帶驅(qū)動輪軸承,價值不菲且更換極其耗時。檢測儀在例行檢查中發(fā)現(xiàn)其振動頻譜中出現(xiàn)了外圈故障頻率成分,但總量尚在“注意區(qū)”。趨勢分析顯示該頻率的振幅正以每周約5%的速度緩慢增長。工廠據(jù)此精準(zhǔn)預(yù)測,該軸承仍可安全運行約6周。他們利用這個時間窗口,提前訂購備件、安排維修隊伍和停機計劃,將一次可能持續(xù)5天的突發(fā)故障,轉(zhuǎn)化為一次僅耗時8小時的計劃性更換,避免了數(shù)百萬元的生產(chǎn)損失。

四、 選型避坑:買對的不買貴的,適合的才是最好的

面對市場上琳瑯滿目的產(chǎn)品,企業(yè)該如何選擇?這里有幾個常見的誤區(qū)和建議:

誤區(qū)一:唯精度論。 對于絕大多數(shù)通用工業(yè)設(shè)備(風(fēng)機、水泵、電機等),一款可靠的中端便攜式檢測儀完全夠用。只有航空發(fā)動機、精密機床等場景,才需要天價的高端分析系統(tǒng)。

誤區(qū)二:重硬輕軟。 硬件決定數(shù)據(jù)下限,軟件決定分析上限。優(yōu)秀的軟件應(yīng)具備智能報警、自動診斷、豐富的圖譜工具和完善的數(shù)據(jù)管理功能,能降低對操作者經(jīng)驗的過度依賴。

誤區(qū)三:一買了之。 檢測儀是工具,人才是核心。沒有系統(tǒng)的培訓(xùn),員工無法理解數(shù)據(jù)背后的含義,儀器最終只會淪為“電子點檢棒”,躺在工具箱里吃灰。

避坑指南:尋找那些能提供 “儀器+培訓(xùn)+服務(wù)” 整體解決方案的供應(yīng)商。要求他們現(xiàn)場演示,用你的設(shè)備實際測試。關(guān)注軟件的易用性和報告生成能力,這直接關(guān)系到后續(xù)的落地效果。

五、 未來展望:當(dāng)軸承檢測裝上“智慧大腦”

技術(shù)的腳步從未停歇,軸承檢測正變得更加智能、無形:

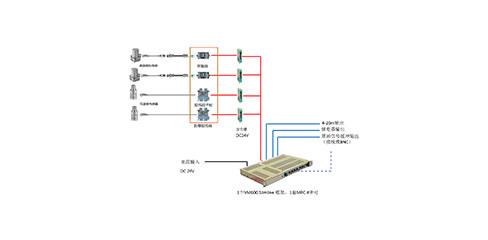

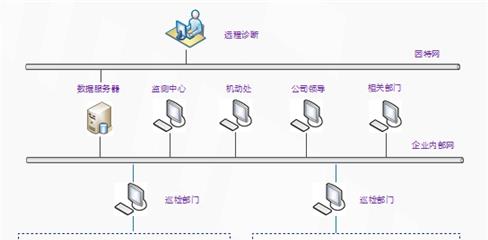

無線化與物聯(lián)網(wǎng):小巧的無線傳感器可永久安裝在關(guān)鍵軸承上,數(shù)據(jù)自動上傳至云平臺。工程師在辦公室或手機上就能實時查看全廠設(shè)備的“健康儀表盤”。

人工智能診斷:AI算法通過深度學(xué)習(xí)海量故障案例,能夠自動識別故障模式,甚至預(yù)測剩余使用壽命。未來的檢測報告可能直接給出:“3號風(fēng)機驅(qū)動端軸承,內(nèi)圈中度剝落,建議在45天內(nèi)安排計劃維修。”

與維護系統(tǒng)集成:檢測數(shù)據(jù)直接聯(lián)動企業(yè)的EAM(企業(yè)資產(chǎn)管理系統(tǒng))或CMMS(計算機化維護管理系統(tǒng)),自動觸發(fā)維修工單、備件采購流程,形成管理的閉環(huán)。

結(jié)語

在制造業(yè)利潤日益微薄的今天,向管理要效益、向設(shè)備要穩(wěn)定,是企業(yè)生存發(fā)展的不二法門。軸承檢測儀,正是打開這扇大門的其中一把關(guān)鍵鑰匙。它帶來的不僅是故障的提前預(yù)警,更是一種管理思維的革新——從模糊的經(jīng)驗判斷到清晰的數(shù)智決策。

投資一臺合適的軸承檢測儀,本質(zhì)上是為企業(yè)的穩(wěn)健運營購買一份“數(shù)據(jù)保險”。它不能杜絕所有故障,但它賦予了你前所未有的 “預(yù)見力”和“主動權(quán)” 。當(dāng)突如其來的停機不再“突然”,當(dāng)維修計劃可以從容安排,你的企業(yè)便已在提質(zhì)、降本、增效的競賽中,悄然贏得了至關(guān)重要的先手棋。

讓軸承的“暗傷”無處遁形,讓設(shè)備的“脈搏”平穩(wěn)有力,這正是現(xiàn)代工業(yè)智慧賦予我們的,看得見的力量。

推薦產(chǎn)品